فرآیند الکترولاک (الکتروفورتیک) مرز مشترک بین آبکاری الکتریکی و رنگ می باشد. در این مکانیزم قطعه فلزی در محلول پایه آب فرو برده شده که این محلول شامل ذرات رنگ باردار است. با اعمال ولتاژ الکتریکی به قطعه باعث می شود این ذرات رنگ در سطح قطعه رسوب کنند. در این مکانیزم سطح داخلی و خارجی قطعه را به وسیله رنگ می توان پوشش داد. ضخامت پوشش را می توان با تغییر ولتاژ کنترل کرد. همچنین با بالا بردن ولتاژ، داخل قطعه و با پایین بردن آن خارج قطعه مورد نظر آبکاری می شود.

آبکاری الکترفورتیک (Electrophoretic deposition) در سال 1808 شناخته شد. در این سال یک محقق روسی به نام Ruess مشاهده کرد که میدان الکتریکی بر روی حرکت ذرات خاک رس موجود در آب، اثر می گذارد. اما اولین استفاده عملی از این تکنیک از سال 1933 شروع شد.

مکانیزم پوشش دهی الکتروفورتیک

در EPD با اعمال جریان الکتریکی مستقیم (DC) ذرات پودری باردار که در یک محیط مایع (سوسپانسیون) پخش شده اند، جذب و بر روی زیرلایه رسانا که دارای بار مخالف است رسوب می کنند. تفاوت رسوب دهی الکتروفورتیک (EPD) و رسوب دهی الکترولیتی (ELD) این است که فرآیند اول بر اساس سوسپانسیونی از ذرات در حلال انجام شده در حالی که فرآیند دوم بر اساس محلولی از نمک ها مانند مواد یونی انجام می شود.

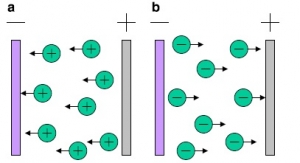

به طور کلی دو مدل رسوب دهی الکتروفورتیک با توجه به اینکه بر روی کدام الکترود انجام می شود وجود دارد. وقتی ذرات دارای بار مثبت باشند رسوب دهی بر روی کاتد رخ داده و فرآیند الکتروفورتیک کاتدی نامیده می شود. در صورتی که ذرات با بار منفی باشند رسوب دهی الکتروفورتیک آندی نامیده می شود.

میدان الکتریکی a) کاتدی b) آندی در آبکاری الکتروفورتیک

بعد از رنگ آمیزی، شستشو قطعه انجام می شود که امولسیون باقیمانده بر روی سطح قطعه را از بین می برد. سپس دوباره با استفاده از فیلتراسیون ذرات به مخزن اصلی بر می گردند. دما نقش مهمی در فرآیند الکتروفورتیک ایفا می کند.

به طور کلی از فرآیند الکتروفورتیک برای ایجاد پوشش لاک فورتیک بر روی انواع قطعات استفاده می شود. با تست مالش استون بر روی قطعات گوناگون مانند صندلی و… با رنگ های متنوع از جمله طلایی، زیتونی و… که دارای پوشش الکتروفورتیک بودند مقاومتی بیش از 500 سیکل از خود نشان دادند.

مراحل الکتروفورتیک برای پوشش قطعات فلزی

1- چربی گیری(معمولا بوسیله چربی گیری های قلیایی انجام می شود) 2- شستشو 3- اسید شویی 4- شستشو 5- غوطه وری در محلول تر کننده 6- آبکاری الکتروفورتیک 7- شستشو قطعه 8- شستشو ثانویه 9- پخت پوشش در کوره

شستشو پس از آبکاری

مزیتی که فرآیند الکترفورتیک دارد این است که موادی که در مخزن الکتروفورتیک مورد استفاده قرار می گیرد را می توان مجددا مورد استفاده قرار داد. بدین شکل که محلول در قسمت شستشو بوسیله یک دستگاه اولترا فیلتراسیون، فیلتر شده و امولسیون موجود در آن جدا می گردد. سپس دوباره به مخزن الکتروفورتیک باز گردانده شده تا مورد استفاده مجدد قرار گیرد.

پخت در فرآیند الکتروفورتیک

پوششی که در مکانیزم الکتروفورتیک استفاده می شود به صورت محلول بوده بنابراین به پخت در دمای خاص با توجه به نوع رنگ نیاز است. به عنوان مثال پوشش های اورتان اکریلیک به دمای 320 درجه فارنهایت و 20 دقیقه زمان نیاز دارند.

نکته قابل توجه در این باره این است که همانند مقدار رنگ مصرفی انرژی مورد نیاز برای پخت نیز با توجه به شکل و هندسه قطعه تغییر می کند.